Сегодня для определенного изменения имеющихся характеристик металла и защиты от внешнего негативного воздействия, стало весьма популярно вакуумное декоративное напыление металлов, которое представляет собой уникальную технологию металлизации.

Современное вакуумное декоративное напыление металлов – особенности и тонкости технологии.

Вообще данный способ обработки металлов появился достаточно давно и за все эти годы применялся в разных отраслях общества. Подобное напыление металлов представляет собой уникальный процесс, который основывается на основании испарения и последующего выпада конденсата материала на заранее подготовленную подложку. К главным особенностям такого напыления можно отнести:

- Безупречную универсальность применения;

- Высокую эффективность действия;

- Широкую и разнообразную отрасль распространения.

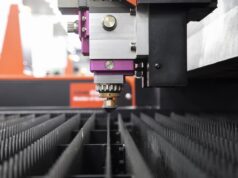

Производится подобное напыление с применением специального оборудования, которое полностью обновилось со временем и позволяет полностью автоматизировать технологию металлизации детали и тем самым максимально увеличить качество получаемой в итоге нового изделия. Технология напыления вакуумно достаточно сложная и предполагает несколько последовательных этапов работы, таких как:

- Подготовка изделия к проведению напыления;

- Качественное обезжиривание и сушка детали;

- Уникальная активационная обработка всей поверхности изделия;

- Качественное проведение напыления поверхности;

- Проведение контроля качества напыления.

Деталь, которая будет использоваться для организации вакуумного напыления не должна иметь довольно острых углов и выступов, а также совершенно скрытых участков. Перед основной работой она максимально очищается от разных загрязнений и конденсата. После данную деталь интенсивно сушат при максимально высоких температурах и выдерживают в таком состоянии на протяжении трех часов. Обезжиривание уже осуществляется в специальной камере под воздействием разряда тлеющего. Далее деталь проходит активационную обработку, после чего проводится само напыление поверхности. На завершающем этапе проводится полноценный контроль качества напыления, а также прочности связи слоя поверхности и основной структуры.